高可靠的低溫焊錫合金

不斷增(zēng)加數字化和更強的連接性推動(dòng)電子產品的小(xiǎo)型化、複雜化、集成化設計。隨著PCB上(shàng)的元件占(zhàn)位變(biàn)小,封裝尺寸(cùn)也隨之(zhī)縮小。但是,為提高性能尋找設計方案的動力不斷(duàn)增強(qiáng)。焊點是用電(diàn)子器件構成組件的(de)基本部分,它提供組件中的電氣、熱和機械連接。因(yīn)此,焊接材料一直在演進,使這樣的技術(shù)革命能夠實現。

在21世紀初,在焊接(jiē)材料中限製使用鉛促使電(diàn)子行業廣泛使用(yòng)無鉛焊(hàn)接材(cái)料。從那時起,對具有熱可靠性與機械可靠性的焊錫合金的需求就成為開發新焊(hàn)接材料的最重要的技術(shù)驅動因素。低溫焊料(LTS)目前正被考慮用於(yú)各種組裝需求。這(zhè)些低溫焊錫有可能通過減少熱暴露來提高長期可靠性(xìng),通過使用低Tg 的PCB和低溫兼容(róng)元(yuán)件及它的碳(tàn)足跡來降低總的材料成本(běn)。使用低溫焊錫還被認(rèn)為可以(yǐ)降低(dī)能量消耗,減少BGA封裝與PCB的動態翹曲,提高(gāo)組裝成品率,降低或消除沒有潤濕的開路(lù)和枕頭效應缺陷。的(de)確,動態翹曲是PoP底部和PoP內存封裝的一個嚴重問題,因為它們可能會導致嚴重(chóng)的焊接缺陷,例如沒有潤濕的開(kāi)路、焊錫橋連(lián)、枕(zhěn)頭效應和非接觸點開路。大量研究表明,這種翹曲的高度取決於回流溫度,組裝時將焊接溫度保持在200°C以(yǐ)下,就(jiù)可以把翹曲的高(gāo)度大幅降低到可(kě)接受水平。

下一代LTS合金值得注意的(de)是,隻降低合金的熔點還不足以解決這類技術在可靠性方麵(miàn)的困難。例如,共晶42Sn58Bi合金會(huì)是一種合乎邏輯的選擇,它的熔點是138°C,但是,它的延展性比(bǐ)較低,熱疲勞壽命比較(jiào)差,不如現在正在(zài)使用的SAC305合金。

因為這種合金的富鉍(bì)相是易(yì)脆的,這使共晶(jīng)42Sn58Bi焊錫在高(gāo)應(yīng)變速率情況下容(róng)易發生(shēng)脆性斷裂。材料供應商和行業協會,例如iNEMI正在開發和測試新的低溫合金,以滿足這些要求。

在合金中加入銀是改變共晶錫(xī)鉍(bì)合金微觀(guān)結構和性能的一種最常用的方法。MacDermid Alpha電子解決方案公司對焊錫合金的(de)廣泛研究沒(méi)有止步於此,他們還致力於開發具有更高熱可靠性和機械可靠性的低溫焊錫係列產品。經過證明,SBX02焊錫(含微量(liàng)添加劑X的無銀錫鉍共晶合金)的抗機械(xiè)衝擊性(xìng)能和熱循環性能,要(yào)比一般已(yǐ)知的42Sn58Bi和2Sn57.6Bi0.4Ag合金更高。最近,HRL1焊錫(一種非共晶錫鉍(bì)焊錫,含約2 wt.% (重量百分比2 %)的性能添加劑)表現出優異的跌落衝擊性能和(hé)熱循環性能。如圖所示,這種新的(de)LTS合金把(bǎ)最佳水(shuǐ)平的(de)鉍和正確的合金(jīn)添加劑組合結(jié)合起來,以提高合(hé)金的熱可靠性和機(jī)械可靠性。

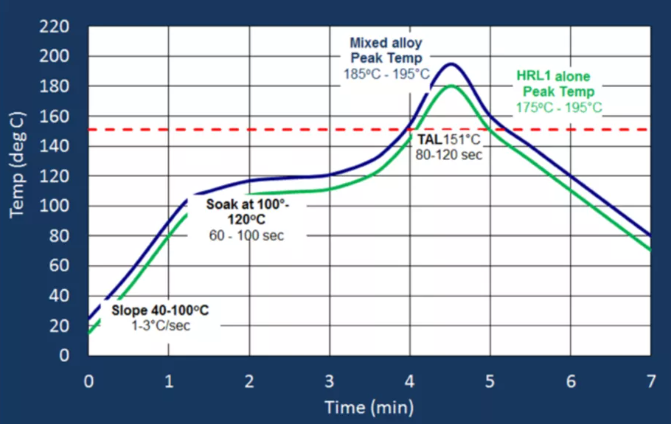

LTS錫膏與組裝把選定的合金加工成IPC四型粉末,使用適量(liàng)的焊膏助焊(hàn)劑混合成錫(xī)膏,然後再進一步評估焊點的熱可靠性和機械(xiè)可靠性。使用HRL1錫膏(gāo)來組裝測試工具的(de)回流溫度曲(qǔ)線如圖1所示。在100-120℃的溫度浸(jìn)漬60-90秒。液相線(TAL)以上時間為35到40秒,最高回流溫度為185-190°C。評估的所有BGA都是SAC305焊錫球。

大(dà)塊合金的屬性固溶體強化(huà)和沉澱/彌散硬化結合(hé)起(qǐ)來,可以提高金屬錫的機械強度。鉍、銦、銻這些元素在錫(xī)中的溶解度比較高,在合金中形(xíng)成固(gù)溶體(tǐ),而其他的元素如銀和銅(tóng)在錫(xī)鉍(bì)合金中的溶解(jiě)度比(bǐ)較小(xiǎo),在錫鉍合金中添加少量的這些金(jīn)屬可以提高合金的強度。大塊合(hé)金的性能(néng)可以提供關於焊點抗機械應力和(hé)抗熱(rè)疲勞性能的詳細信息,超過微觀(guān)結構觀察。

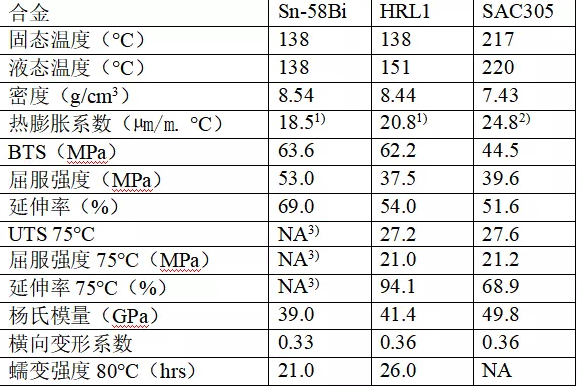

表1給出(chū)共晶42Sn58Bi、HRL1和SAC305合金的一些關鍵物理性能。高純度42Sn58Bi合金的固相線和液(yè)相線溫度相同(共晶),大(dà)約為138°C。根據錫鉍合金的相圖,鉍含量下降到58 wt.%對應的共晶點(diǎn)以下時,液相(xiàng)線的溫(wēn)度上升,這種情況(kuàng)取決於(yú)合金中添加(jiā)的微量金(jīn)屬。在合金(jīn)HRL1的情況中(zhōng),固相線和液相(xiàng)線的(de)溫度分別是(shì)138℃和151℃。另外,HRL1的DSC曲線表明,在139°C時,79.7%的合金轉化(huà)為液相;在(zài)144°C時是99%。42Sn58Bi合金和HRL1合金的密度比SAC305的密度大,因為鉍(bì)的密度比錫大得多。HRL1合(hé)金的線性熱膨脹係數(CTE)介於42Sn58Bi和SAC305之間。 在室溫下,這兩種(zhǒng)錫鉍合金的(de)極(jí)限抗拉強度(UTS)都明顯要高(gāo)於SAC305合金。但是,HRL1合金的屈服強度和延展性與SAC305相似。相比之下,的高屈服強度表現出易脆(cuì)性。無法得到在75°C下的拉伸數據,這是由於拉伸樣品在這個溫度時開始變形,並且從測試夾緊裝置中滑落。不過,在75℃時,HRL1的抗拉強度和屈服強度仍然和SAC305的性能相(xiàng)當,這個有力的跡象表明HRL1改善了機械強度和熱強度。

在溫度(dù)80°C使用恒(héng)定(dìng)負載(150 牛頓)下進行大塊(kuài)合金的蠕變測試。在進(jìn)行任何(hé)組裝之前(qián),進行這種類型的測試是測定焊點熱(rè)機械性能的機會。

HRL1斷裂前(qián)的(de)總時(shí)間(也稱為蠕變強度)比共晶42Sn58Bi的高出30%,這進(jìn)一步證明HRL1提高了抗機(jī)械應力和抗熱應力性能。

機械可靠性和熱可靠性便攜設(shè)備和手持設備已迅速成為我(wǒ)們日常(cháng)生活的一(yī)部(bù)分,因(yīn)此,抗跌落和抗衝擊性(xìng)能(néng)成為在這類設備中使用的焊錫必須具備的特性。由於對真實的電子設備進行(háng)測試相當麻煩而且很昂貴,代(dài)用品(pǐn)測試(例如JESD22-B111標(biāo)準)可以代替真實的電(diàn)子設備。JEDEC的服務條件B(1500 高斯(sī),持續時(shí)間0.5 毫秒的半正弦脈衝)可能(néng)是最常見的(de)電路板級跌落衝擊測試,並且可以供後續測試的測試結果(guǒ)參考。

將鉍含量降低(dī)到58 wt.%以下可以在有效提高(gāo)含鉍合金延展性的同時保持合金的強(qiáng)度,改善抗跌(diē)落衝擊性能,如圖2所示。但是,鉍含量達(dá)到40wt%或更(gèng)低的錫鉍合金的液相線溫度(dù)高於178°C,回流溫度必須高於200°C,這違背了使用低溫合金代(dài)替SAC合金的目的。此外,將鉍含量(liàng)從58 t.%下降到可以將跌(diē)落衝擊特性壽命(即(jí)達到累積故(gù)障(zhàng)率(lǜ) 63.2%的時間)提到高到77%,但這樣的性能仍(réng)然比SAC305替換品的要求低40%。

在數十種使用(yòng)了各種不同的添加劑組合的錫(xī)鉍合金中發現,HRL1的混合焊點與同質(zhì)焊點(diǎn)的跌落衝擊性能最好,如圖3所示。Weibull分(fèn)布曲線顯示,HRL1合金/SAC305混合焊點的跌落衝擊(jī)特性壽命是在(zài)BGA84中SAC305混合焊點的82.7%。LGA84采用一種(zhǒng)快速測試方法來評估同(tóng)質焊點的跌落衝擊行為。

在這種情況下,HRL1合金(jīn)的跌落衝擊特性壽命略高於SAC305。

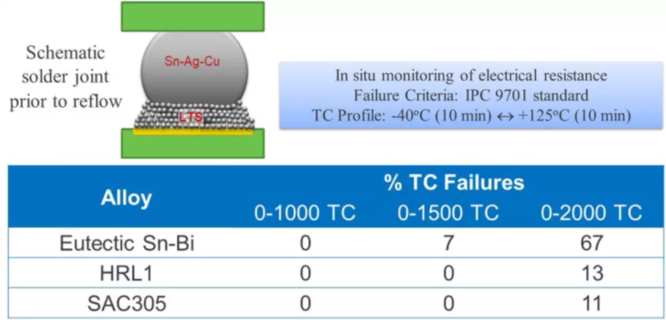

在每一(yī)種情況下,HRL1和(hé)SAC305的Weibull曲線都在95%的可信任區間內。同樣值得注意的是,在BGA84中 ,HRL1和SAC305的形狀參數相同(都是1.27),在 LGA84中(zhōng)也和SAC305幾乎一樣(分(fèn)別是(shì)1.83和1.73)。

熱可靠性測試使用一個單(dān)區空氣-空氣熱衝擊腔,樣品在腔中進行溫度從-40°C到+125°C的熱衝擊(jī)循環,在(zài)每個溫度下停留10分鍾的熱循環達(dá)到2000次。根(gēn)據IPC 9701-A標準中的描述,連續監測元件的電阻,把(bǎ)連續五個讀數中電阻增加20%或更多的情況定(dìng)義為失敗。圖4是在1000/1500/2000次熱循(xún)環後的累計失敗。在現場監測中,與SAC305焊點進行比較,隻考慮LTS/SAC305混合焊點。在前(qián)1000次循環中(zhōng)沒有觀察到失敗。1500次(cì)循環後(hòu),共(gòng)晶錫鉍合金的失敗速度相對加(jiā)快,而(ér)直到(dào)2000次循(xún)環時(shí)HRL1失敗速度和SAC305的接近。 焊點評估現場監測焊點的電阻提供在熱循(xún)環過(guò)程中焊點上發生變化的是定量(liàng)信息,焊點橫截麵分析(如(rú)果有的話)因為熱循環導致的相應的焊點退化提(tí)供看得見的參考。圖5是剛剛焊接(jiē)的一些HRL1/SAC305混合焊點(BGA432、BGA208和BGA84)和HRL1同質(zhì)焊點(LGA256、MLF100和芯片電阻1206、0805和0201)的例(lì)子。考慮到(dào)優(yōu)化的組件和(hé)回流的條件,並結合封裝的尺寸,並(bìng)沒有觀察到翹曲或焊接缺陷。

在1500次熱循環後焊點的橫截麵,是1206芯片電阻在2500次熱循環後的橫截麵。在1500次熱(rè)循環(huán)後,共晶SnBi/SAC305混合焊(hàn)點的(de)退化比HRL1/SAC305混合(hé)焊點高。對1206芯片電阻進行單獨的熱循環測試(shì),焊點的橫截麵表明(míng)經過2500次(cì)循環後,HRL1的同質焊點(diǎn)出現一點退化。相比(bǐ)之下,在SnBi合金和SAC305合金中觀察到大量的裂縫。

在(zài)這些測試條件和元件(jiàn)中,所有三種合金在熱循環後都(dōu)表現出剪(jiǎn)切強度下降(圖7),但HRL1的微觀結構似(sì)乎更能承受因熱循環應變引起的應力。在熱循(xún)環達到500次時,共晶SnBi和HRL1的剪切強度隻比初始值10.6和(hé)11.2 kgf略為下降,而(ér)SAC305的剪切強度損失比這兩(liǎng)種焊錫高8倍。在2000次熱循環後,HRL1的剪切(qiē)強(qiáng)度比初始值(zhí)降低24%,而共晶SnBi下降68.4%,SAC305下降81%(初始值是10.1 kgf)。

總結由於可以在200℃以下回流的高可靠性低溫無鉛焊錫合金的需求在不斷增長(zhǎng),因此,必須仔細考慮這類(lèi)合金的特性,包括熔(róng)融表現(xiàn)、微觀結構和熱機械性能(néng)。針對本文討論的封裝和實驗條件,結果總結如下:與(yǔ)抗拉強度比較高的SnBi合金(jīn)相結合的HRL1焊錫,屈(qū)服強度和延展性和SAC305相似。

HRL1焊錫(xī)可以使峰值回(huí)流溫度低(dī)到185-190°C,使用SnAgCu焊錫球組裝的BGA封裝(即與SAC的混合焊點),或者使峰值回來溫(wēn)度達到170-175℃,用於均(jun1)質HRL1焊點。

HRL1的跌(diē)落衝擊性能(néng)和(hé)熱循環(huán)性能使它可以作為測試工具和實驗條件,以及(jí)許多其他應用中使用。

同類文(wén)章推(tuī)薦

- 焊錫機烙鐵頭如何保養(yǎng),怎麽(me)延長其使用壽命

- 焊錫機焊錫(xī)工藝類型

- 焊錫機維護與保養(yǎng)

- 為什麽需要選擇(zé)自動焊錫機代替人(rén)工

- 自動焊錫機的基本焊錫原理

- 自動焊錫機(jī)調試技巧和注意事項

- 焊錫機烙鐵頭的選(xuǎn)型

- 自動焊錫機烙鐵頭如何保養(yǎng)

- 焊(hàn)錫機烙鐵頭應該多久更換呢?

- 自動焊錫機跑偏怎(zěn)麽辦?

最新資訊文章(zhāng)

您的瀏覽曆史